模块化电池工厂

作为模块化电池工厂解决方案商,戴纳科技采用标准化设计、生产、安装的MEP解决方案,以BIM及模块化为核心,将工厂拆分为支管线模块、主管线模块及设备模块三大类标准模块单元,实现80%以上装配率,缩短工期9个月。生产中利用全自动化产业线进行机电管线模块化预制,赋予模组二维码贯穿全链路,确保可追溯性。

减少现场人工

工期缩短

成本降低

噪音降低

减少固体废料

减少二氧化碳排放

技术优势

效率优势

装配式模块方式,项目周期仅 8 个月,单单元 6.5 个月,较用户计划提前 3 个月。

成本绩效

在干燥洁净室实施阶段,预制装配式模块方式经评估,可节省 8 - 10% 成本。

质安环境

模块化电池工厂大幅削减现场高空、切割等危险作业。将噪音控制在 60dB,使废气、粉尘削减超 70%,固废、碳排放削减超 90%。

智能运维

融合智能云服务与数字孪生技术,为工厂运维提供施工后 3D 可视化管理,护航未来运营。

采购优势

工厂预制加工实现全球优质采购,确保产品质优价廉。摩洛哥工厂助力降低成本、缩短工期。

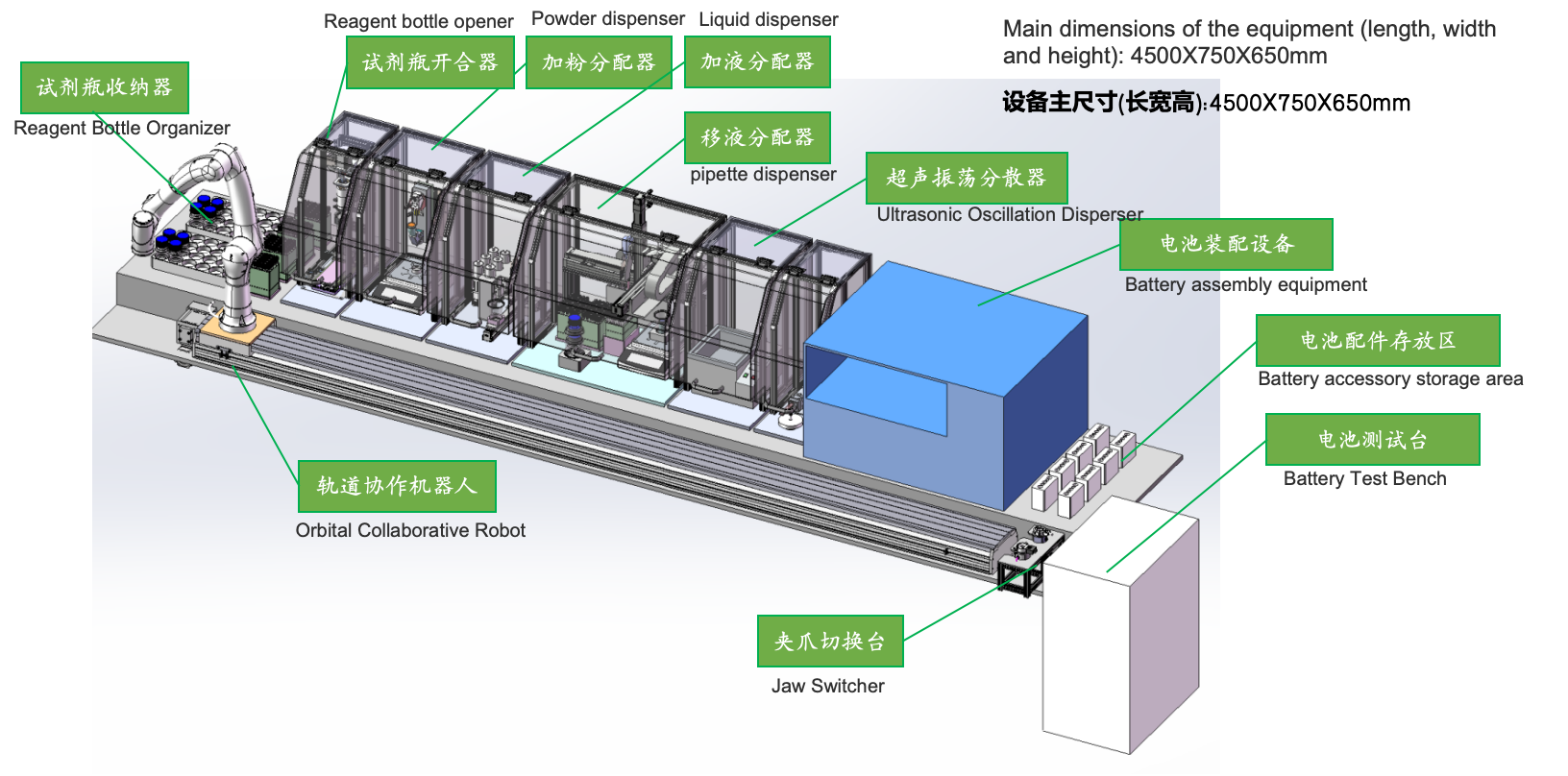

自动化QC生产线

戴纳为电池工厂提供自动化质量控制线,利用机器人集成电池测试流程和仪器设备,显著提高。

案例研究:

马尔文 MS3000,每日容量:每天(20 小时)自动完成 2,500 个石墨样品的测试。

自动化流程:

样品送到指定位置后,所有预处理、检测、数据上传任务均由机器人完成。

样品识别:

机器人自动识别并相应地执行不同的测试。

LIMS 集成:

机器人与客户的 LIMS(实验室信息管理系统)集成,自动评估测试结果。在数据异常的情况下,系统自动保留样品以供进一步审查。

智能运维系统

设备状态收集

3D 可视化监控

智能分析与定位

基础 BIM 设计,集成工厂所有监控数据,可智能分析预测设备运行状态,实时发出预警和报警,使工厂运行更高效、稳定、安全。

智能维护计划根据智能监控设备的累计运行时间、设备寿命、维护经验等参数进行调度,减少设备突发故障导致的紧急维修,延长设备使用寿命。

收集设备振动、温度、速度、电流等设备状态,基于预测性维护模型实时监控分析设备运行状态,提前预测设备故障,避免设备故障带来的停机风险。